اسکن سه بعدی ،طراحی محصول و طراحی قالب درب پلاستیکی ظرف

اسکن سه بعدی ،طراحی محصول و طراحی قالب درب پلاستیکی ظرف – قالب مجهز به کج پرون

درب پلاستیکی ظرف یکی از پرمصرفترین قطعات در صنایع بستهبندی، مواد غذایی، آرایشیبهداشتی و محصولات خانگی است. این قطعه ساده در ظاهر، نقش بسیار مهمی در حفظ کیفیت محتویات، جلوگیری از نشت، افزایش عمر محصول و زیبایی بستهبندی دارد. طراحی یک درب پلاستیکی استاندارد نیازمند رعایت اصول مهندسی، زیباییشناسی و الزامات تولید انبوه است. به همین دلیل فرآیند طراحی محصول، طراحی قالب و استفاده از اسکن سهبعدی در توسعه این قطعات اهمیت زیادی دارد.

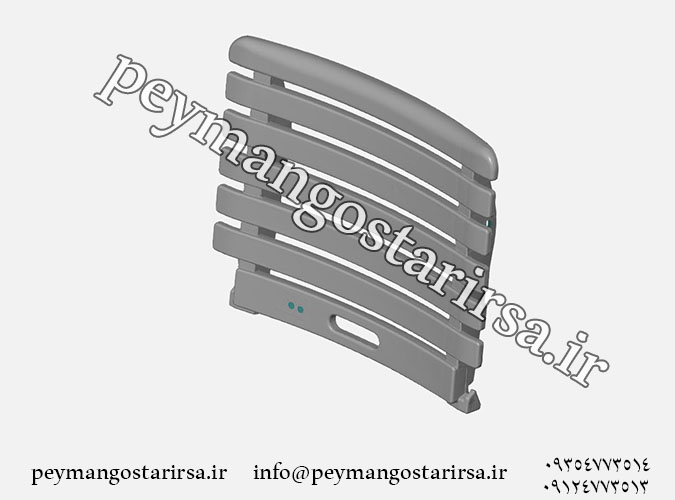

مرحله اول: طراحی محصول درب پلاستیکی ظرف

در طراحی محصول، اولین مرحله بررسی کاربری و نوع ظرف است. درب باید بهگونهای طراحی شود که:

- کاملاً آببندی باشد و از نشت جلوگیری کند.

- با ظرف بهصورت دقیق قفل شود (Snap-fit یا رزوهای).

- در هنگام باز و بسته شدن، احساس کیفیت و نرمی داشته باشد.

- از نظر ظاهری زیبا و مناسب بازار هدف باشد.

- در تولید انبوه با کمترین هزینه قابل ساخت باشد.

در این مرحله طراح از نرمافزارهای CAD مانند CATIA، SolidWorks یا NX استفاده میکند. برای دربهای رزوهای، طراحی دقیق پروفیل رزوه، زاویههای درگیر، Clearance، تلرانسها و انطباق با دهانه ظرف اهمیت بسیار زیادی دارد. برای دربهای فشاری و چفتی نیز طراحی زبانهها، سگمنتها و خطوط قفلشونده باید با دقت انجام شود تا درب پس از هزاران بار باز و بسته شدن عملکرد مطلوب داشته باشد.

نقش اسکن سهبعدی در طراحی درب پلاستیکی

اگر ظرف موجود است و قرار است درب جدید برای آن ساخته شود، اسکن سهبعدی بهترین ابزار برای دریافت ابعاد دقیق است. با اسکن دهانه ظرف، انحرافات، بیضویشدن، موجدار بودن یا تلرانسهای تولیدی کاملاً مشخص میشود. این اطلاعات مستقیم وارد نرمافزار CAD شده و طراح میتواند درب را کاملاً مطابق با بدنه طراحی کند، بدون اینکه در مراحل مونتاژ مشکلی ایجاد شود.

اسکن سهبعدی در پروژههای مهندسی معکوس، نمونهبرداری سریع و کنترل کیفیت نهایی نیز کاربرد اساسی دارد.

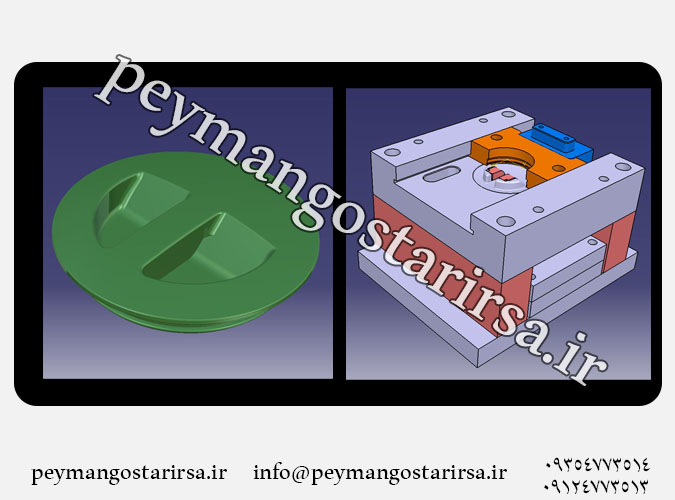

مرحله دوم: طراحی قالب درب پلاستیکی

پس از تکمیل مدل سهبعدی، نوبت به طراحی قالب تزریق پلاستیک میرسد. قالب درب پلاستیکی معمولاً شامل Core و Cavity دقیق با جزئیات رزوه، شیارها و نقوش ظریف است. در طراحی قالب باید موارد زیر رعایت شود:

- انتخاب Parting Line مناسب برای جلوگیری از خط جدایش قابل رؤیت

- تعیین Gate (نقطه تزریق) در مکانی که روی ظاهر درب تأثیر نگذارد

- طراحی سیستم خنککاری یکنواخت برای جلوگیری از تاببرداشتگی (Warping)

- پیشبینی پرانهای مناسب که اثر سطحی ایجاد نکنند

- انتخاب جنس فولاد قالب با توجه به تیراژ تولید

در دربهای رزوهای معمولاً از قالبهای با کورهای چرخشی (Unscrewing Mold) استفاده میشود تا رزوهها بدون آسیب از قالب خارج شوند. این امر طراحی و ساخت قالب را تخصصیتر و پیچیدهتر میکند.

مرحله سوم: کنترل کیفیت با اسکن سهبعدی

پس از تولید نمونه اولیه، اسکن سهبعدی دوباره برای مقایسه قطعه با مدل CAD انجام میشود. این فرآیند باعث میشود کوچکترین خطا در رزوه، قفلها، ضخامت و تلرانسها مشخص شده و اصلاح قالب دقیقتر انجام شود.