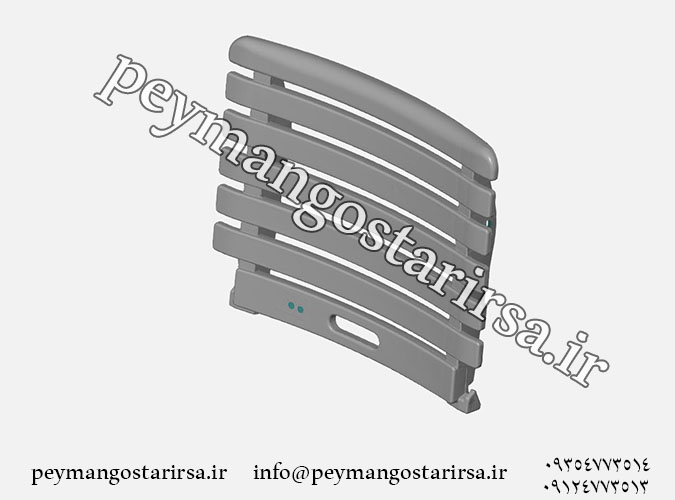

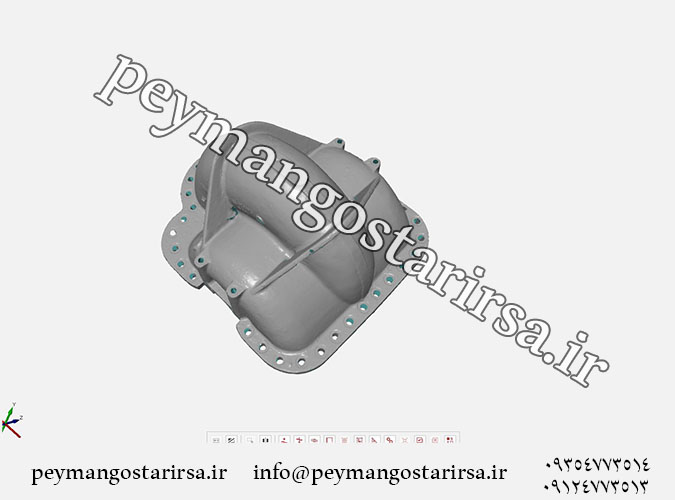

اسکن سه بعدی پوسته پمپ صنعتی

اسکن سه بعدی یک عدد پوسته پمپ صنعتی مورد مصرف در صنایع پتروشیمی – اسکن در محل مشتری – خارج از تهران

پوسته پمپ عظیم یکی از مهمترین قطعات در تجهیزاتی است که در صنایع نفت، گاز و پتروشیمی مورد استفاده قرار میگیرند. این قطعه نقش حیاتی در محافظت از اجزای داخلی پمپ، تحمل فشارهای بالا، مدیریت جریان سیال و تضمین عملکرد پایدار سیستم دارد. به دلیل اهمیت عملکردی این بخش، فرآیند طراحی محصول، تحلیل ساختاری و مدلسازی سهبعدی پوسته پمپ باید با دقت بسیار بالا انجام شود. استفاده از روشهایی مانند اسکن سهبعدی، طراحی CAD در نرمافزارهایی مثل CATIA و همچنین توجه به اصول طراحی قالب ریختهگری بخش اصلی چرخه تولید این قطعه محسوب میشود.

طراحی محصول پوسته پمپ برای صنایع پتروشیمی

پوسته پمپ عظیم معمولاً از جنسهای مقاوم مانند چدن داکتیل، فولاد آلیاژی یا فولاد ضدزنگ ساخته میشود. در مرحله طراحی محصول، پارامترهای مهمی باید در نظر گرفته شوند:

- تحمل فشارهای کاری بالا

- مقاومت در برابر خوردگی ناشی از سیالات پتروشیمیایی

- عبور جریان بدون کاویتاسیون

- استحکام نواحی ورودی و خروجی

- کنترل تنشهای مکانیکی در بدنه

- سازگاری با استانداردهای API و ISO

نرمافزاری مانند CATIA امکان مدلسازی دقیق بدنه، تحلیلی از جریان، محاسبه ضخامت، فیلتگذاری استاندارد و تعیین سطوح ماشینکاری را فراهم میکند. این دقت در طراحی، ریسک خطا در تولید و عملکرد را به میزان زیادی کاهش میدهد.

نقش اسکن سهبعدی در بازطراحی و مهندسی معکوس

یکی از رایجترین نیازهای صنایع پتروشیمی، بازسازی قطعات آسیبدیده یا قدیمی است. پوسته پمپ عظیم به دلیل کارکرد طولانیمدت، سایش، خوردگی یا ترکخوردگی ممکن است نیاز به تولید مجدد داشته باشد. در چنین شرایطی اسکن سهبعدی صنعتی بهترین روش برای ثبت دقیق هندسه قطعه است.

مزایای اسکن سهبعدی برای پوسته پمپ:

- ثبت ابعاد پیچیده با دقت میکرونی

- امکان مهندسی معکوس کامل در نرمافزارهایی مانند CATIA

- حذف خطای اندازهگیری دستی

- تسریع طراحی محصول جدید یا بازطراحی بخشهای آسیبدیده

- مقایسه مدل جدید با نمونه اصلی برای کنترل کیفیت

پس از اسکن، مدل سهبعدی تولید شده در CATIA اصلاح، هموارسازی و بازمهندسی شده و سپس آماده طراحی قالب و تولید میشود.

طراحی قالب برای تولید پوسته پمپ عظیم

به دلیل ابعاد بزرگ و شکل پیچیده پوسته پمپ، معمولاً قالب ریختهگری برای تولید استفاده میشود. طراحی قالب این قطعه نیازمند محاسبات دقیق و رعایت اصول ریختهگری است:

- تعیین سیستم راهگاهی مناسب برای جلوگیری از انقباض

- انتخاب محلهای تغذیه برای پرشدن کامل قالب

- طراحی زاویه خروج برای جلوگیری از گیر کردن قطعه

- پیشبینی نیروهای انجمادی و تنشهای داخلی

- طراحی ماهیچهها برای ایجاد حفرههای داخلی پمپ

- تحلیل جریان مذاب برای جلوگیری از حفره، مک و تخلخل

CATIA و نرمافزارهای شبیهساز ریختهگری کمک میکنند قالب با حداقل ریسک خطا طراحی شده و فرآیند تولید کاملاً پایدار باشد.

کنترل کیفیت و نمونهسازی

پس از تولید نمونه اولیه پوسته پمپ، از اسکن سهبعدی برای تطبیق قطعه واقعی با مدل CAD استفاده میشود. این کار باعث میشود کمترین میزان خطا در ضخامت، ابعاد ورودی و خروجی، موقعیت رزوهها و نواحی آببندی وجود داشته باشد. نتیجه کار، یک محصول مقاوم، دقیق و قابل استفاده در محیطهای فوقالعاده سخت و پرتنش پتروشیمی خواهد بود.